SLS 3D 프린팅은 베드 위에 얇게 깔린 분말층을 레이저를 쏘아 한 층씩 형태를 쌓아 출력물을 만듭니다.

고출력 레이저가 분말 위에 정밀하게 조사되고, 조사된 영역의 분말이 소결되어 제품이 형성됩니다. 각 층이 완성될 때마다 자동으로 분말이 보충되고, 다음 층 조형이 이어지며 정밀한 3D 구조물이 완성됩니다.

*SLS = Selective Laser Sintering

✓ 내열성, 내화학성, 내충격 및 내마모성 우수

✓ 서포트 불필요

✓ 복잡한 구조물 제작 가능

✓ 다양한 색상 염색 가능

✓ 고강도 소재를 선택할 수 있어 응용 범위가 넓음

✓ 적층 효율성과 생산성이 높아 대량 생산 가능

✓ 거친 표면 조도

✓ 후가공이 어려움

3D모델(STP(STEP),STL)

재료

후가공

크렐로는 아시아태평양 지역 최초로 EOS사의 P3 NEXT를 도입하여 복잡한 부품의 고품질 출력부터 소량 양산까지, 더욱 유연하고 경쟁력 있는 서비스를 제공합니다.

EOS P3 NEXT의 장점

✓ 고성능/ 친환경 소재 사용 가능

PA11 및 PA12 소재를 지원, 내열성, 내충격성, 유연성 등 특정 물성을 요구하는 부품 제작에 적합하여, 고객의 용도 맞춤형 선택 폭이 넓어집니다. 또한, 생체 적합성 소재는 의료기기나 식품 제조 관련 부품에도 적용이 가능합니다.

✓ 총비용 절감

빠른 출력 속도와 고밀도 중점 배치가 가능하여 단가 경쟁력을 갖춘 소량 양산이 가능합니다.

✓ 지속 가능성과 친환경 생산 지원

높은 소재 재사용률과 유연한 맞춤 생산을 통해 폐기물을 줄이고, 기업의 ESG 경영과 녹색 제조 프로젝트를 효과적으로 지원합니다.

EOS SLS 3D프린터로 구현한 고객 혁신

브리즘의 3D 프린팅 안경

소비재

최첨단 3D 스캐닝과 AI 데이터를 활용해 70가지 이상의 독특한 디자인, 10가지 색상, 얼굴형 맞춤형 안경을 SLS 3D 프린팅 기술로 대규모 생산합니다.

훼스토의 바이오닉 꿀벌 드론

항공

SLS로 프레임 무게를 12g에서 3g으로 대폭 줄이면서 안정성을 유지, 비행 시간 연장과 기동성 향상에 핵심 역할을 하는 적층 제조 혁신 사례입니다.

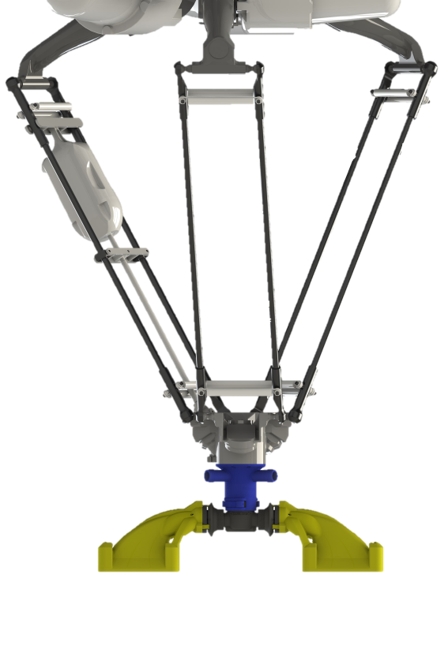

LMD의 자동화된 POS 베이킹 3D 프린팅 그리퍼

제조 자동화

유연한 구조와 둥근 형상으로 충돌 위험을 최소화하며, 기능 통합과 경량 설계로 공간 절약과 비용 절감을 실현했습니다.

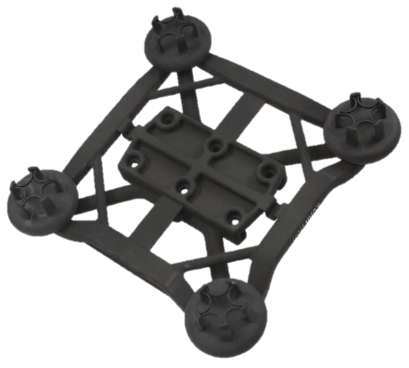

쿤스톱의 그립 시스템

제조 자동화

SLS를 활용해 무게를 14%로 줄인 기능성 베이스 플레이트 기관지 그리퍼를 제작, 제조 비용을 50% 절감하고,생산 기간을 12일에서 3일로 단축했습니다.

아트라스콥코의 리벳 전달 보울

자동차

SLS 3D프린팅으로 리드 타임을 92% 단축하고 전체 생산 공정을 간소화해 생산 비용 30% 절감, 자재 낭비도 기존 7%에서 0%에 가까운 수준으로 감소시켰습니다.

아누비스3D의 엔드오브암(EOAT)

제조 자동화

SLS 3D프린팅으로 로봇 무게 중심을 유지하면서 기존 대비 4배 강한 그립력의 경량 부품을 1주일 만에 완성했습니다.

오토플러스의 맞춤형 나일론 부목

의료

SLS 3D프린팅을 활용, 기존 대비 생산 능력을 3배 향상시키고, ±0.1mm 이하의 고정밀 치수 정확도로 부목 착용감과 환자 만족도를 크게 높였습니다.

크렐로 제조 사례